منیزیت زینتر

در صنعت دیرگدازها و مواد نسوز، نام منیزیت زینتر به عنوان یکی از ترکیبات اصلی در تولید این مواد همواره مطرح بوده است. منیزیت زینتره یک ماده خام صنعتی برای ساخت دیرگدازهای حاوی کروم، گرافیت و منیزیم بوده است. کاربرد مواد دیرگداز در صنایعی که با حرارت بالا سر و کار دارند، مانند صنایع ذوب آهن و فولاد سازی، انواع کورههای غیر آهنی، مانند کورههای سیمان و کورههای شیشه است. این مواد دیرگداز به عنوان ماده نسوز به دلیل اینکه در دمای بالا خیلی دیرتر از سایر مواد به حالت خمیری درآمده و ذوب میشوند، در ساختار کورهها استفاده میشوند. دیرگدازها را میتوان از کانیهای مختلف و متفاوتی تهیه نمود. اما خواص ویژهای که دیرگدازهای بر پایه منیزیم دارند، باعث شده که محبوبیت این مدل از مواد نسوز بسیار بالاتر باشد.

یک مشکل همواره در سر راه محصولات بر پایه منیزیم وجود دارد که مختص منیزیت زینتر هم نیست و آن اینکه فراوانی منیزیم در پوسته خشک زمین بسیار کم است. برای حل این مشکل راهحلهای جایگزینی توسط شرکتهای مختلف معرفی شدهاند. از جمله این راهحلها میتوان به تهیه منیزیم از آب دریا اشاره نمود که البته این روش مصائب و سختیهای خاص خود را نیز دارد. گروهی نیز به فکر واردات این ماده مهم صنعتی افتادهاند، اما با توجه به محدودیت در منابع ارزی امکان تهیه نیاز کشور از خارج نیز بهسادگی گذشته فراهم نیست.

برای حل این معضل و تأمین نیاز صنایع فولادی کشور، شرکت تجارت نسوز سپاهان با خط تولید منیزیت زینتر با بالاترین کیفیت، به تأمین این ماده مهم صنعتی برای کشور پرداخته است. در این مقاله قصد داریم به شما اطلاعاتی درباره منیزیت زینتر، کاربرد، روش تولید، قیمت و راههای تهیه آن برای صنایع و تحقیقات بدهیم. در صورتی که محقق یا تأمین کننده مواد اولیه صنایع هستید، ادامه این مقاله برای شماست.

آشنایی با منیزیت

منیزیت اصطلاحی است که برای توصیف محصولات مختلف از منابع غنی از منیزیم استفاده می شود. کانی منیزیم که جز کانی های کربناته است، حدود دو درصد از پوسته زمین را تشکیل می دهد و هشتمین عنصر فراوان پوسته زمین است. همچنین سومین عنصر فراوان موجود در آب دریا است. دو ماده معدنی مهم منیزیم منیزیت (MgCO3) و بروسیت (Mg(OH)2) هستند. منیزیت رایج ترین منبع منیزیم است و بسیاری از کاربردهای صنعتی مهم را انجام می دهد. منیزیم یا از سنگ معدن منیزیت تولید می شود یا از آب دریا یا آب نمک به عنوان هیدروکسید منیزیم استخراج می شود.

اصطلاح “منیزیت” به معنای واقعی کلمه فقط به ماده معدنی طبیعی اشاره دارد، با این حال استفاده متداول برای استفاده از آن برای محصولات نهایی نیز بوده است. دو فرآورده تجاری مهم منیزیم، منیزیت زینتر و منیزیم سوز آور کلسینه شده هستند.

منیزیت زینتر که به آن منیزیت نسوز نیز می گویند، از حرارت دادن منیزیت یا هیدروکسید منیزیم تولید می شود و جزء اصلی در مواد نسوز است. به طور کلی، صنعت نسوز بزرگترین مصرف کننده ترکیبات منیزیم است. مواد نسوز مواد غیرفلزی هستند که بسیار مقاوم در برابر حرارت هستند و به عنوان پوشش در کوره ها و راکتورها از ارزش صنعتی بالایی برخوردار هستند. به عنوان مثال، صنعت فولاد بزرگترین مصرف کننده منیزیت نسوز است.

با زینتره شدن چه تغییری روی منیزیت اتفاق می افتد؟

مواد خام فرآورده های نسوز در بازه های مختلفی می توانند تحت عملیات حرارتی قرار گیرند. هنگامی که عملیات حرارتی ملایم تر باشد (حدود ۹۰۰ درجه سانتیگراد تا ۱۳۰۰ درجه سانتیگراد)، ماده خام به عنوان کلسینه شده توصیف می شود. هنگامی که عملیات حرارتی قوی تر است (حدود ۱۵۰۰ درجه سانتیگراد تا ۲۲۰۰ درجه سانتیگراد)، سپس مواد خام به عنوان زینتر شده توصیف می شود (منیزیت زینتره در این گروه قرار دارند). هنگامی که عملیات حرارتی به حالت مذاب می رسد (به عنوان مثال، برای MgO، بالاتر از ۲۸۰۰ درجه سانتیگراد)، آنگاه گفته می شود که ماده خام ذوب شده است.

منیزیت زینتر ماده اولیه نسوز اصلی منیزیم، دارای نقطه ذوب بسیار بالایی در حدود ۲۸۰۰ درجه سانتیگراد است. این ویژگی، همراه با مقاومت آن در برابر سرباره های اساسی، فراگیر بودن و هزینه متوسط، محصولات اکسید منیزیم را به گزینه ای برای فرآیندهای متالورژیکی و گرما فشرده مانند فلزات، سیمان و شیشه ها تبدیل می کند.

از آنجایی که اکسید منیزیم به طور گسترده در طبیعت وجود ندارد، این ماده باید از منابع دیگری که در مقادیر تجاری در دسترس هستند تهیه شود. منبع اول از زینترینگ منیزیت طبیعی است، یک ماده معدنی که در آن درصد وزنی تئوری MgO 47.6 است، بنابراین حدود نیمی از وزن منیزیت به دلیل حذف دی اکسید کربن در طی پخت یا سوختن از بین می رود.

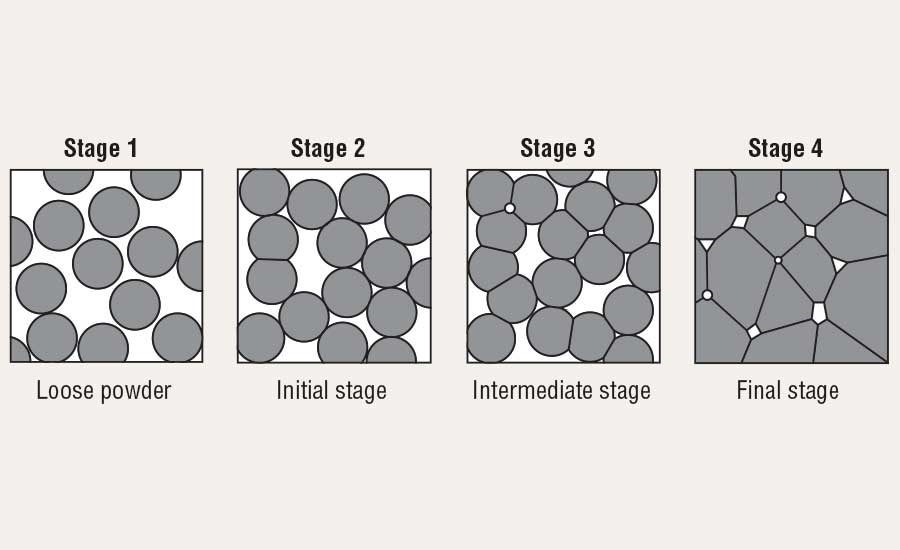

در طی فرآیند عملیات حرارتی زینترینگ منیزیت، ناخالصی های منیزیت خصوصاً کربن دی اکسید از آن جدا شده و به فرم خالص آن می رسیم. در این فرایند فاصله ذرات یا پودر منیزیت نسبت به هم بسیار کاهش می یابد که باعث میشود میزان تخلخل آن به صفر برسد. ماده ای که در نتیجه این فرآیند تولید می شود یک توده جامد از منیزیت بوده که برای تولید سایر محصولات نسوز منیزیمی به کار خواهد رفت.

مقایسه و تضاد منیزیت زینتر و منیزیم ذوب شده

- دانه بندی: دانه بندی منیزیت زینتر کمتر از منیزیوم ذوب شده است. به طور کلی، دانه بندی منیزیت زینتر ۶۰ تا ۲۰۰ میکرومتر است در حالی که دانه بندی منیزیوم ذوب شده ۲۰۰ تا ۵۰۰ میکرومتر است.

- خلوص: خلوص منیزیت زینتر کمتر از خلوص منیزیوم ذوب شده است.

- چگالی: چگالی منیزیت زینتر کمتر از منیزیوم ذوب شده است.

- تخلخل: تخلخل منیزیت زینتر بیشتر از منیزیوم ذوب شده است.

کاربرد منیزیت زینتر در صنایع

منیزیت زینتر شده از منیزیت فوق ریز و درجه یک ساخته شده است که طی یک سری فرآیند تولید می شود. به دلیل چگالی ظاهری بالا و عملکرد ضد سرباره صدا، می توان از منیزیت زینتر شده برای ساخت نسوز یکپارچه استفاده کرد. به هر حال، نسوز یکپارچه منیزیم شامل نسوز تفنگی، نسوز رمینگ، نسوز ریخته گری و ملات نسوز است که عمدتاً برای ساخت و تثبیت کف و آستر کوره های با دمای بالا استفاده می شود. محصولات ساخته شده از منیزیت زینتر می توانند به طور گسترده در صنعت متالورژی، صنعت نفت، صنایع شیمیایی، صنعت برق و سایر صنایع استفاده شوند.

صنایع تولید فولاد و ریخته گری

منیزیت زینتر در بسیاری از صنایع فرآوری حرارتی استفاده می شود. این دیرگدازها در صنایع آهنی، غیرآهنی و سیمان کاربرد فراوانی دارند. آنها به طور گسترده در مبدل فولادی، کوره قوس الکتریکی و پوشش ملاقه در فرآیندهای فولادسازی استفاده شده اند. در صنعت فولاد، انواع و مقادیر دیرگدازهای منیزیومی در طول سالها به طور چشمگیری تغییر کرده و همچنان به تکامل خود ادامه میدهند، زیرا فنآوری فرآیند فولادسازی که به منیزیت زینتری نیاز دارد، تکامل مییابد.

یک کاربرد بسیار مهم و بسیار تخصصی از اشکال زینترینگ شده با منیزیم بالا، برای صفحات کشویی کوچک تا متوسط برای ملاقه های ریخته گری فولادی است. انبساط حرارتی منیزیم برای صفحات یا سوراخهای بزرگ بسیار زیاد است و باعث میشود که منیزیم در حین کار ترک بخورد. علاوه بر این، منیزیت زینتر، در مکانیزم کشویی تاندیش و نازلهای فوقانی زینتر شده برای کنترل جریان فولاد مایع اندود شده با منگنز یا کلسیم در قالبهای ماشین ریختهگری پیوسته ساخته میشوند. عملاً تمام آسترهای مصرفی تاندیش از ترکیبات منیزیم قابل پاشش ساخته شده اند. در مکان هایی که از اسپری منیزیم استفاده نمی شود، از منیزیم خشک و قابل ارتعاش استفاده می شود.

کوره های تولید سیمان

استفاده از آجر منیزیت زینتر در ناحیه پخت یا سوزاندن و مناطق انتقالی مجاور کوره های سیمان نشان دهنده بزرگترین کاربرد نسوزهای منیزیم در صنایع غیر فولادسازی یا به اصطلاح صنعتی است.

صنایع تولید شیشه

یکی دیگر از زمینه های اصلی برای استفاده از منیزیت زینتر در فرآیندهای صنعتی، احیای مخازن شیشه ای است. آجرهای منیزیم بالا با پیوند شیمیایی (۹۵ تا ۹۸ درصد MgO) با نسبت آهک به سیلیس کم برای چندین سال با موفقیت استفاده شدهاند. همانطور که از کاربردهای فراوانی که در بالا توضیح داده شد مشاهده می شود، طیف وسیعی از محصولات نسوز منیزیم با طیفی از خواص شیمیایی و فیزیکی در دسترس هستند.

قیمت منیزیت زینتر

پروسه و روش تهیه و تولید منیزیت زینتر نقش مهمی در تعیین قیمت تمام شده نسوز است. به طور کلی تهیه منیزیت زینتر از منیزیم آب دریا و یا واردات آن قیمت تمام شده بالایی دارد. تولید منیزیت زینتر از معادن مرکزی کشور در مجاورت قطب صنعتی کشور یعنی استان اصفهان قیمت تمام شده این ماده را بسیار کاهش خواهد داد. امری که به همت متخصصان داخلی در شرکت تجارت نسوز سپاهان اصفهان میسر گردیده است. البته جای نگرانی برای کارخانه ها و تولیدی های سایر مناطق کشور نیز وجود ندارد. زیرا با سفارش این ماده از تجارت نسوز سپاهان در کمترین زمان در درب کارخانه به شما تحویل داده خواهد شد.

خرید دیرگداز ها از تجارت نسوز سپاهان

به عنوان ماده ای که در ساخت نسوز یکپارچه استفاده می شود، تقاضای زیادی منیزیت زینتر شده وجود دارد. با وجود این تقاضای زیاد، بازار بزرگی برای آن وجود دارد و تولید کنندگان و تامین کنندگان بسیاری در این حوزه فعالیت می کنند. شرکت تجارت نسوز سپاهان یک شرکت پیشرو در تولید انواع محصولات نسوز برای نیازهای صنایع فولاد کشور است. این شرکت با داشتن نقش کلیدی در توسعه و داخلی سازی انواع مواد نسوز به همت متخصصین داخلی و دانش بومی در حال خدمت رسانی به صنایع کشور است.

جهت ارتباط با ما کارشناسان و عاملین فروش میتوانید به پایین همین صفحه مراجعه نموده از طریق راه های ارتباطی شرکت با ما در ساعات اداری در ارتباط باشید.